-

Produkte

-

Toepassing

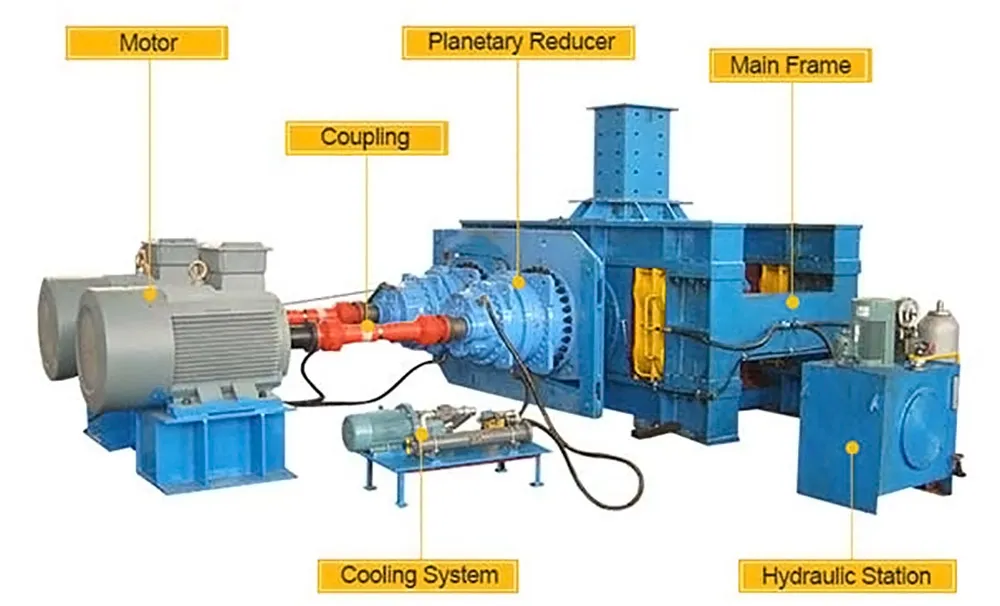

Hoëdruk-rollermeulens word wyd gebruik in groot myne en verwante materiaalbreekbedrywe. Hulle het die kenmerke van groot produksiekapasiteit, fyn deeltjiegrootte, lae energieverbruik van verpletterende eenheid en staalverbruik. Na jare se navorsing is gevind dat die partikelgrootte van die hoëdruk-rollermeul nie net verband hou met die eienskappe van die oorspronklike erts nie, maar ook met faktore soos werking.

Deur eksperimente is gevind dat die verhoging van die roloppervlakdruk van die hoëdruk-rollermeul die deeltjiegrootte van die middel- en symateriale fyner, die deeltjiegrootteverspreiding van die middelmateriaal meer gekonsentreerd en die deeltjiegrootteverspreiding van die symateriale meer eenvormig sal maak. Die verpletterende effek van die hoëdruk-rollermeul op die materiaal hang hoofsaaklik af van die druk op die materiaal naby die klein gaping tussen die twee rollers. Die spesifieke druk (die verhouding van die totale druk wat deur die hidrouliese stelsel verskaf word tot die deursnee en breedte van die roller) word gewoonlik as 'n bedryfsparameter gebruik om die werksdruk te meet.

Soos die roloppervlakdruk toeneem, neem die eenvormigheidskoëffisiënt van die intermediêre materiaal toe, die deeltjiegrootteverspreiding word meer gekonsentreerd, die vergruisingsverhouding neem toe, die afvoerdeeltjiegrootte word fyner, en die fynkorrelige deel van die tussenmateriaal na vergruising is verantwoordelik vir die meerderheid; soos die roloppervlakdruk toeneem, neem die eenvormigheidskoëffisiënt van die symateriaal af, word die deeltjiegrootteverspreiding wyer, die breekverhouding neem toe, die afvoerdeeltjiegrootte word fyner, en die hoëdruk-rolmeulkantmateriaal is nader aan die konvensionele breekproduk.

Die fynkorrelige deel van die intermediêre materiaal na vergruising maak die meerderheid uit, want in die vergruisingsproses maak die "grootte-effek" van mineraaldeeltjies (die meganiese sterkte van ertsdeeltjies aansienlik toe met die afname van ertsgrootte) fynkorrelige materiale moeiliker om te vergruis of nie meer fyngedruk as grofkorrelige oppervlakkige materiaal onder 'n sekere deel nie, sodat die fyner oppervlakdruk die produk onder 'n sekere deel verreken. meerderheid.

Die symateriaal van die hoëdruk-rolmeul is nader aan die konvensionele breekproduk, wat veroorsaak word deur die "randeffek" van die roller tydens die breekproses. Die onderste roloppervlakdruk van die keervlakke aan beide kante van die roller en die rand van die roller maak dit maklik vir die materiaal om relatief tot die rand van die roller te gly, wat die verpletterende effek van die materiaallaag verswak, sodat die vergruisingsmetode van die rolrand op die materiaal nader aan die konvensionele drukmetode is.

Onder dieselfde roloppervlakdruk, wanneer die roloppervlakspoed tot 'n sekere hoeveelheid toeneem, neem die eenvormigheidskoëffisiënt van die tussenmateriaal toe, die deeltjiegrootteverspreiding is meer gekonsentreer, die breekverhouding verhoog, en die produkdeeltjiegrootte word fyner, maar die invloed op die eenvormigheidskoëffisiënt van die symateriaal en die verandering in die breekverhouding is nie duidelik nie; maar wanneer die roloppervlakspoed aanhou toeneem, is die verandering in die drukverhouding van die tussenmateriaal nie meer duidelik nie.

Die toepaslike spoed hou verband met faktore soos die roloppervlakkenmerke, materiaalhardheid en voerdeeltjiegrootte, en die roloppervlakspoed beïnvloed direk die breekvermoë en roloppervlakslytasiegraad, en sal die produkdeeltjiegrootte-eienskappe beïnvloed. Die verhoging van die roloppervlakspoed het min effek op die deeltjiegrootte-eienskappe van die ontlading, en die eenheidsenergieverbruik van die hoëdruk-rollermeul het geen duidelike verandering nie, maar die verwerkingskapasiteit daarvan word aansienlik verbeter. 'n Hoër roloppervlakspoed sal egter veroorsaak dat die roloppervlak en laers slyt, wat die lewensduur van die toerusting beïnvloed.

Die rou erts wat op die terrein geproduseer word, het dikwels 'n sekere voginhoud. Soos die voginhoud van die erts verander, verander die sterkte en viskositeit van die erts, wat die materiaalkenmerke van die breekproses sal beïnvloed. Wanneer die roloppervlakdruk en roloppervlakspoed konstant is, neem die voginhoud van die erts toe, die eenvormigheidskoëffisiënt van die intermediêre materiaal verhoog, en die deeltjiegrootteverspreiding word meer gekonsentreer; die drukverhouding van die symateriaal neem toe, maar die toename is nie duidelik nie, en die deeltjiegrootteverspreiding word wyer.

Daar kan gesien word dat die toename in die voginhoud van die grondstof min effek op die deeltjiegrootte van die afvoer het. Terselfdertyd is die voginhoud van die materiaal by die produksieterrein van die hoëdruk-rollermeul gewoonlik tussen 3% en 5%, dus in normale produksie sal dit nie 'n noemenswaardige impak op die afvoer hê nie.

Ter opsomming, in werklikheid is die faktore wat die deeltjiegrootte van die afvoer van die hoëdruk-rolmeul beïnvloed, meestal in die bedryfsmodus. Wanneer die toepaslike roloppervlakdruk en roloppervlakspoed gekies word, kan die afvoerdeeltjiegrootte van die hoëdruk-rolmeul aan die produksievereistes voldoen. Dit vereis dat die produksiepersoneel redelik vertroud is met die grondstowwe en meganiese toerusting. Daarom, vir die werklike operateur, is hul vertroudheid die sleutelfaktor wat die deeltjiegrootte van die afvoer van die hoëdruk-rollermeul beïnvloed.

Amptelike agent van ZY MINING in Rusland.

Skryf asseblief hier in.

Add: I-Luoxin Industrial Zone, Idolobha laseLuoyang, Isifundazwe saseHenan P.R.C.

Tel: +86-379-67313306

E-mail: gloria@zyksjx.com