-

Productos

-

Aplicación

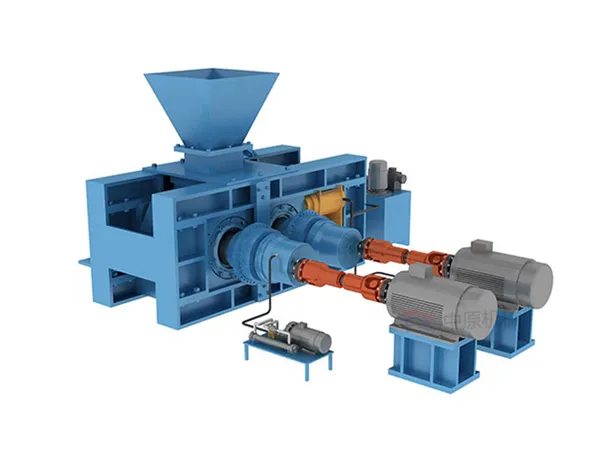

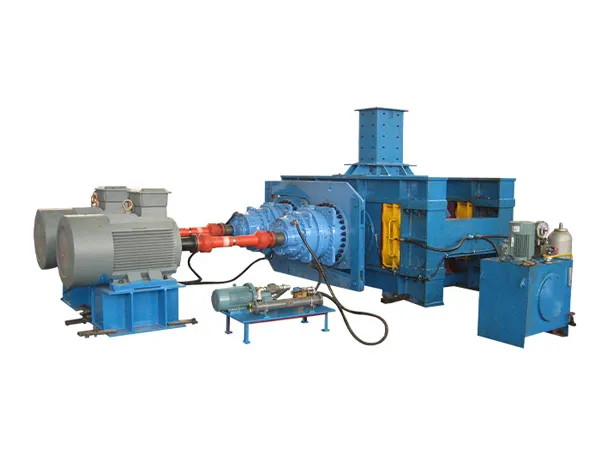

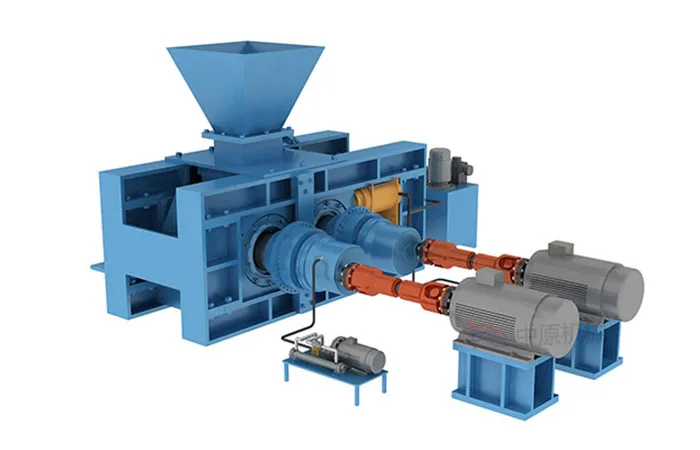

Los rodillos de molienda de alta presión se componen de dos rodillos, uno de los cuales es fijo y el otro puede deslizarse horizontalmente. El material se alimenta continuamente desde la parte superior y pasa a través del espacio entre los rodillos. El rodillo móvil se presuriza mediante presión hidráulica, el material se tritura por presión y se prensa en tortas que caen fuera de la máquina.

Los rodillos de molienda de alta presión pueden encontrar una variedad de fallas comunes durante el funcionamiento. Estas fallas y sus soluciones se pueden resumir de la siguiente manera:

1. Vibración anormal

Causas de falla:

Tamaño desigual del material: el tamaño desigual del material hará que la fuerza de extrusión del equipo se desequilibre, lo que provocará vibración.

Desgaste severo del raspador: el raspador no puede palear eficazmente el material después del desgaste, lo que hace que el rodillo apriete el material a veces y a veces no, lo que provoca vibración.

Material demasiado duro: el material demasiado duro puede causar deformación y desgaste del rodillo de molienda y el anillo de molienda, lo que agrava la vibración.

Problema del ventilador: las aspas del ventilador de molienda de eje suspendido de alta presión acumulan demasiado polvo o desgaste, lo que provoca una rotación desequilibrada de las aspas del ventilador.

Pernos de anclaje sueltos: después de que el equipo se haya utilizado durante un período de tiempo, los pernos de anclaje pueden aflojarse debido a la vibración o razones de instalación.

Solución:

Ajuste el tamaño de partícula del material e intente que sea uniforme.

Revise y reemplace regularmente los raspadores desgastados.

Evite procesar materiales demasiado duros, revise y reemplace regularmente los rodillos y anillos de molienda, y elimine los residuos metálicos del material.

Retire el polvo acumulado en las aspas del ventilador a tiempo y reemplácelas a tiempo si están desgastadas.

Preste atención a la estanqueidad de los pernos de anclaje durante el mantenimiento diario. Apriételos a tiempo si están flojos.

2. Problema de descarga de polvo

Causa de la falla:

Desgaste de la cuchilla de la pala: el desgaste de la cuchilla de la pala reduce la descarga de polvo.

El bloqueo de polvo no está ajustado correctamente: el sello del bloqueo de polvo no está ajustado, lo que provoca una succión hacia atrás del polvo.

Solución:

Revise y reemplace las cuchillas de la pala desgastadas con regularidad.

Detenga la máquina para verificar y ajustar el sello del bloqueo de polvo y selle la fuga de aire.

3. Problema con el tamaño de las partículas del producto terminado

Causa de la falla:

Ajuste incorrecto del volumen de aire del ventilador.

Las aspas del analizador están desgastadas.

Solución:

Ajuste el volumen de aire de acuerdo con la aspereza del material descargado. Si es demasiado grueso, ajuste el volumen de aire a una cantidad pequeña y, si es demasiado fino, ajuste el volumen de aire a una cantidad grande.

Reemplace las aspas del analizador desgastadas a tiempo.

4. Problema del motor

Causa de la falla:

La alimentación excesiva provoca el bloqueo del conducto de aire por el polvo, un escape deficiente y el calentamiento del flujo de aire circulante.

Solución:

Detenga la máquina para limpiar el polvo acumulado en el conducto de aire, reduzca la cantidad de alimentación y abra la válvula del conducto de aire al mismo tiempo para controlar la temperatura del material entrante dentro de un rango aceptable.

5. Otras fallas comunes

Problemas en el sistema de lubricación: Si no se produce un desbordamiento de grasa por el sello laberíntico del asiento del cojinete, puede deberse a falta de aceite, falla de la tubería o daño en la bomba de grasa. Es necesario revisar y reponer la grasa, reparar la tubería o reemplazar la bomba de grasa.

Movimiento irregular del rodillo móvil: Puede ser que la presión del acumulador de nitrógeno sea insuficiente o esté dañado. Es necesario revisar y ajustar la presión del acumulador de nitrógeno o reemplazar las piezas dañadas.

Temperatura alta del aceite hidráulico: Puede ser que el sistema tenga una fuga interna grave o que la bomba haya estado funcionando durante demasiado tiempo. Es necesario revisar y reparar el sistema hidráulico.

Problema de espacio entre rodillos: si el espacio entre rodillos es demasiado grande, puede ser que la superficie del rodillo esté muy desgastada, no haya presión o haya acumulación de material entre los rodillos; si el espacio entre rodillos es demasiado pequeño, puede ser que haya un problema con el tamaño del bloque de espacio o que la posición del sensor de desplazamiento esté configurada incorrectamente. Es necesario ajustar o reemplazar piezas según la situación específica.

Rodillo atascado o no gira: puede ser que haya materia extraña entre los rodillos, que se almacene demasiado material entre los rodillos al arrancar, que falle el motor o el reductor. Es necesario limpiar la materia extraña, reducir la cantidad de material almacenado al arrancar y verificar y reparar el motor o el reductor.

En resumen, las fallas comunes de los rodillos de molienda de alta presión involucran muchos aspectos, que deben verificarse y resolverse según la situación específica. En el uso diario, la operación debe realizarse estrictamente de acuerdo con los procedimientos operativos y debe fortalecerse el mantenimiento del equipo para reducir la aparición de fallas.

Agente oficial de zy Mining en Rusia.

Introduzca aquí.

Add: Zona industrial de Luoxin, ciudad de Luoyang, provincia de Henan, República Popular China

Tel: +86-379-67313306

E-mail: gloria@zyksjx.com