-

Productos

-

Aplicación

El rodillo abrasivo de alta presión se ha popularizado y aplicado ampliamente en la industria metalúrgica y minera en los países industrialmente avanzados de todo el mundo. Sin embargo, su aplicación en nuestro país es aún incipiente. Este artículo presentará brevemente la estructura y el principio de funcionamiento del rodillo de molienda de alta presión, sus ventajas como alta eficiencia, conservación de energía y protección ambiental, y el estudio del alcance de la molienda de mineral de hierro.

Introducción del rodillo abrasivo de alta presión (HPGR)

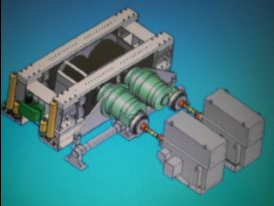

El rodillo de molienda de alta presión es un tipo de equipo de molienda avanzado desarrollado por científicos alemanes en la década de 1980. Pronto se popularizó en EE. UU., Alemania, Rusia, Brasil, Chile, Australia y otros países industriales avanzados debido a su estructura simple, alta eficiencia de producción, protección ambiental y principio de funcionamiento avanzado y de ahorro de energía. Nuestro país introdujo la tecnología de fabricación de HPGR de KHD, una empresa alemana. Se aplicó por primera vez en la molienda de clínker de cemento, con lo que se lograron efectos evidentes. Así, la máquina fue ampliamente promocionada y aplicada. La Figura 1 es el marco principal de HPGR producido en el país.

Después de más de veinte años de práctica de producción y aprendizaje de la tecnología introducida, el rodillo de molienda de alta presión ha formado una seriación de productos y se ha aplicado en empresas cementeras nacionales de tamaño grande y mediano para moler clinker de cemento. Se ha demostrado que los HPGR fabricados en el país pueden reemplazar completamente a los importados después de años de práctica de producción. En la industria metalúrgica, el rodillo de molienda de alta presión se ha utilizado con éxito en la producción de piensos para peletización de hierro fino en plantas de sinterización durante los últimos años, lo que también logra muy buenos resultados. Sin embargo, todavía no hay ejemplos exitosos del uso de rodillos trituradores de alta presión domésticos para triturar minerales metálicos en el área de separación de minerales.

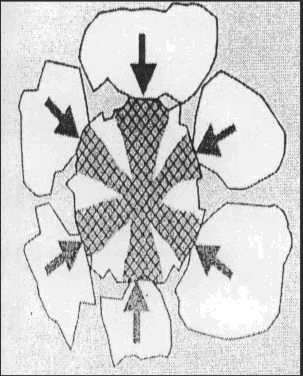

(1) Mecanismo

El rodillo de molienda de alta presión está diseñado según el principio de rotura entre partículas mediante presiones enormes. La presión proviene de un par de rodillos contrarrotativos con el mismo diámetro y velocidad de rotación. Uno está fijo mientras que al otro se le permite moverse ligeramente hacia adelante y hacia atrás. Las presiones se ejercen sobre los soportes de los cojinetes en ambos extremos del rodillo flotante a través de un cilindro de alta presión. Mientras HPGR está en funcionamiento, los materiales ingresan a la cavidad de trituración por gravedad desde el contenedor de la columna de existencias y luego son mordidos por los dos rodillos contrarrotativos, forzados a ingresar a la cavidad de compactación. Debido a la reducción del espacio entre dos rodillos, aumenta la fuerza de compresión. Las partículas de material son comprimidas directamente por las superficies de los rodillos, pero también por otras partículas, lo que provoca que las partículas de material se compacten y pretrituren. Cuando los rodillos giran hacia la línea central horizontal, las presiones alcanzan su punto máximo. Las partículas se trituran en diferentes grados. Con la rotación de los rodillos, los materiales se descargan en forma de tabletas. La Figura 3 muestra el proceso de trituración del material entre rodillos.

(2) Estructura de HPGR

La siguiente es la composición de HPGR. El dispositivo de alimentación está montado en el bastidor del bastidor. Los rodillos de compresión están montados sobre la plataforma del bastidor sostenidos por cojinetes. Cada rollo tiene un sistema de accionamiento independiente. La energía se entrega a los rodillos compresores a través de un acoplamiento universal, un embrague de seguridad y un reductor de engranajes planetarios. El sistema de lubricación central suministra aceite lubricante y grasa a todos los rodamientos. HPGR adopta un control inteligente PLC diseñado con control de campo, control de cámara de control central, control manual y control automático, supervisando todos los procedimientos de trabajo y fechas de operación de la máquina automáticamente a través de la cámara de control central.

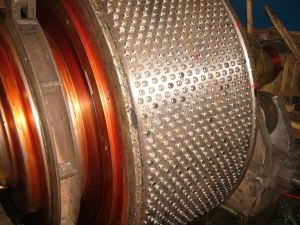

Las piezas de desgaste de HPGR son principalmente neumáticos con pernos alrededor de los rodillos compresores. Los neumáticos están fabricados con acero aleado resistente al desgaste. Los pernos adoptan material de carburo de tungsteno.

Mientras HPGR está funcionando, el rendimiento de resistencia al desgaste de los rodillos depende de la formación de una capa autógena de protección contra el desgaste cuando los materiales cubren las zonas entre los montantes. Las superficies de los rodillos están protegidas sin contacto directo con los minerales.

Por tanto, la vida útil de los neumáticos se puede prolongar de forma eficaz. Los pernos de carburo de tungsteno tienen una alta dureza y un excelente rendimiento resistente a la abrasión, pero son quebradizos y se astillan o rompen fácilmente. Por lo tanto, es inevitable que se rompa o dañe durante el funcionamiento. El ensamblaje de pernos y superficies de rodillos de máquinas importadas adopta un ajuste de interferencia para que los pernos puedan repararse si se rompen.

(1) En comparación con el mismo tipo de equipos, el rodillo de molienda de alta presión consume menos energía debido a su principio de funcionamiento de que la rotura entre partículas hace que las partículas entren en contacto más e interactúen mucho para utilizar energía en una alta proporción. Por lo tanto, su consumo de energía de ruptura es aparentemente menor que el de los equipos de trituración o de trituración de partículas individuales comunes. Según las prácticas de producción nacionales y generales, para la mayoría de los minerales, su consumo de energía de rotura es de 0,8-3kwh/t. Si la máquina se monta con los equipos siguientes, el consumo total de energía de molienda puede reducirse en más del 40%.

(2) Puede procesar materiales con humedad relativamente alta. HPGR espera que la alimentación pueda contener algo de humedad durante la operación, por lo que sería mejor formar una capa de desgaste autógena resistente para mejorar sus condiciones de trabajo y la vida útil de las superficies del rodillo. Por ejemplo, el contenido de humedad del alimento puede ser de hasta el 10 % cuando se muele mineral de hierro para fabricar briquetas. Al moler mineral de hierro o mineral de metales preciosos, el contenido de humedad recomendado por los extranjeros no debe ser superior al 8%.

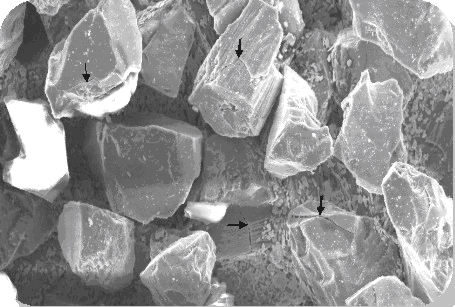

(3) Puede mejorar la tasa de recuperación, la capacidad de molienda y la capacidad de los productos en el proceso de seguimiento. Según la imagen 6, las partículas procesadas por HPGR tienen muchas microfisuras. Las partículas sin microfisuras tienen tensión interna debido a la presión que ejercen. Por lo tanto, estas partículas reprocesadas en el siguiente paso, como la entrada al molino de bolas, se pueden triturar y levigar fácilmente, lo que mejora en gran medida la capacidad de molienda y la productividad del proceso siguiente.

(4) La máquina tiene menos ocupación y menos inversión en ingeniería civil. HPGR tiene una estructura compacta, menos peso y un tamaño de contorno pequeño; su trituración y trituración se producen entre dos rodillos. La presión estática producida es absorbida totalmente por el bastidor con menos fuerza sobre la base, incluso ninguna. Por lo tanto, en comparación con los mismos tipos de equipos de molienda, HPGR no necesita una base muy sólida, lo que puede ahorrar una gran inversión en ingeniería civil.

(5) La máquina tiene menos vibración, menos ruido y menos polvo. Durante su funcionamiento, el rectificado depende de la presión estática. Al moler, los materiales se encuentran en una cavidad cerrada entre los rodillos y el dispositivo de alimentación. Por lo tanto, no se produce ningún fenómeno de impacto ni de salpicaduras de material. Por eso hay menos vibraciones, ruidos y polvo.

(6) Su tasa de operación es alta, hasta más del 95%. HPGR adopta el avanzado sistema de autocontrol e inspección automática para monitorear y controlar los índices principales, como temperatura, espacio entre rodillos, presión, volumen de alimentación y potencia, lo que podría garantizar el funcionamiento normal del bastidor principal. Mientras tanto, la buena antiabrasividad del material del rollo y la superficie avanzada del rollo pueden prolongar en gran medida el tiempo de trabajo efectivo.

(7) Las piezas de desgaste pueden funcionar por más tiempo. Las piezas de desgaste de la máquina son neumáticos sobre rodillos. La capa de desgaste autógena puede proteger la superficie del rodillo para que no entre en contacto ni impacte con los minerales. La abrasión se produce principalmente en los pernos de carburo de tungsteno, por lo que la vida útil de la superficie del rodillo se puede prolongar considerablemente. Además, si los pernos de carburo de tungsteno se rompen parcialmente, las piezas rotas se pueden reparar y reemplazar. En ese caso, la vida útil de la superficie del rodillo puede ser de hasta 10.000-20.000 horas. La placa lateral en la parte inferior de la columna original adopta un nuevo material compuesto y se puede garantizar que su vida útil sea de más de un año. La placa tiene un volumen pequeño, sólo unos pocos kilogramos, lo que también es fácil de reemplazar.

El rodillo abrasivo de alta presión se ha utilizado ampliamente en nuestro país durante más de veinte años desde que se introdujo su tecnología de fabricación desde Alemania. Su aplicación en la industria de materiales de construcción es la más exitosa y común, y también la tasa de localización es la más alta. Por así decirlo, todas las empresas cementeras nacionales grandes y medianas están equipadas con máquinas de rodillos trituradores de alta presión caseras y lograron muy buenos beneficios económicos y sociales. A principios del siglo XX, la HPGR se utilizaba en la industria metalúrgica. La planta de pellets Chengchao de Wuhan Iron and Steel Corp. introdujo una unidad de rodillo triturador de alta presión de KHD Humboldt Wedag International AG para usar en la alimentación de pellets de mineral de hierro de molienda que también logró muy buenos resultados. La planta de pellets de Liuzhou Iron and Steel Company, la planta de pellets de Kunming Iron and Steel Holding Corporation, la planta de sinterización de Handan Iron and Steel group Corporation y la planta de sinterización de Shagang Group Corporation se introdujeron HPGR sucesivamente con diferentes modelos y precios elevados para su uso en la molienda de mineral de hierro. En 2003, Hangzhou Iron and Steel Group Company solicitó cooperar con Citic Heavy Industries Corporation para investigar y desarrollar máquinas de rodillos trituradores de alta presión utilizadas en la molienda de mineral de hierro para ahorrar divisas al país. Después de más de un año de pruebas y estudios, en 2005 finalmente se produjo con éxito el primer HPGR nacional utilizado en la industria metalúrgica. Después de muchos años de práctica de producción, sus propiedades técnicas habían alcanzado el nivel de los equipos importados.

Actualmente, la HPGR casera se utiliza sucesivamente en plantas de sinterización nacionales como la planta de sinterización de Lengshuijiang, la planta de pellets de hierro y acero Tianjin Rongcheng y la planta de sinterización de Shougang Changzhi Iron and Steel Corporation. La aplicación de HPGR en la industria de procesamiento de minerales comenzó en 2004. En este campo, el primero en actuar fue Magang Group Nanshan Mine Company. La planta de procesamiento de minerales de Aoshan introdujo el primer HPGR para utilizar en la molienda de mineral de hierro de la empresa alemana Köppern. Desde que se puso en producción en 2006, la calidad, la capacidad y el costo del producto se lograron buenos resultados debido a sus buenas funciones y propiedades. Luego, muchas plantas de procesamiento de minerales, como la planta de procesamiento de minerales Baihualing de Shanxi Jinduicheng Molybdenum Group, la planta de procesamiento de hierro de Sijiaying Mine Company, la planta de procesamiento de mineral de oro de la isla Sanshan de Shandong Gold Group, la planta de procesamiento de hierro Magang Heshangqiao y la planta de procesamiento de mineral Huoqiu Zhangzhuang, etc. introdujo diferentes modelos de rodillos abrasivos de alta presión uno tras otro desde Alemania, lo que también provocó que muchas divisas nacionales fluyeran hacia los extranjeros. Mientras tanto, también despertó el entusiasmo de los fabricantes nacionales por investigar y explotar los HPGR nacionales utilizados en el procesamiento de minerales. Creemos que los rodillos trituradores de alta presión domésticos se utilizarán cada vez más en la industria de procesamiento de minerales en un futuro próximo.

Nuestra empresa comenzó a investigar y desarrollar HPGR aplicado en la rotura de minerales en 2008 y produjo una unidad de HPGR GM52-14 para pruebas. Hemos realizado muchas pruebas para plantas de procesamiento de minerales como la concentradora del grupo Shougang Tonggang, una concentradora de Indonesia y la concentradora de Henan Dongda, proporcionando una base técnica confiable para la selección de modelos, la elaboración del proceso tecnológico de producción y el diseño de productos.

A continuación, tomaremos como ejemplo la rotura del mineral de hierro de Indonesia para presentar la prueba de molienda:

Con la autorización de una empresa minera de Indonesia, realizamos pruebas para procesar mineral de hierro de su mina mediante un rodillo triturador de alta presión.

A. Tamaño del mineral

El mineral de hierro proporcionado por la mina de Indonesia variaba entre 20 mm y 150 mm. La calidad y composición del hierro dentro del mineral no estaban claras. Los minerales se transportaban a nuestra empresa por vía aérea.

B. Contenido de humedad del mineral de hierro

Antes de la entrega, el contenido de humedad era aproximadamente del 11%. Debido al envío urgente internacional, el despacho de aduanas y la inspección y otros procedimientos tediosos, tomó aproximadamente un mes enviarnos minerales desde Indonesia. Además, debido al clima continental, el contenido de humedad de los minerales fue sólo del 3,8% después de llegar a nuestra empresa.

C. Dureza del mineral de hierro

La dureza del mineral entregado fue diferente. Para estos blandos, el coeficiente protodyakonov de resistencia de la roca era solo de 4 a 6, que se aplastaba fácilmente con un martillo manual. Para los duros, eran de 13 a 17 grados los que eran diferentes para ser aplastados.

A. Contenido de humedad del mineral

Para recuperar el contenido de humedad del mineral de Indonesia, colocamos minerales con un contenido de humedad del 3,8% en agua durante diez días (ver imagen 2). Luego, su contenido de humedad fue del 11% según la prueba, que era casi el mismo que el de los minerales originales antes de la entrega. Eso garantizaría que la prueba fuera confiable.

B. Tamaños de mineral

Según el proceso tecnológico de Indonesia, el tamaño de alimentación debe ser de 30 a 40 mm para HPGR. Por lo tanto, los minerales se trituraron según los requisitos anteriores con pequeños agregados triturados.

En la prueba, el contenido de humedad de los minerales tuvo dos tipos: el más bajo, 3,8% y el más alto, 11%. Para esta prueba se necesitaron 60 kg de minerales. Y 20 kg eran minerales con un contenido de humedad del 3,8% y 40 kg tenían un contenido de humedad del 11%.

Las partículas procesadas por HPGR se clasifican según su tamaño para ver el resultado de la molienda.

Investigar los resultados sorprendentes del mineral de hierro de Indonesia procesado por HPGR una vez y la aplicación del equipo;

El máximo. El contenido de humedad de los materiales procesados por HPGR debe ser inferior al 10% en el país y en el extranjero. En cuanto al mineral de hierro de Indonesia, su contenido de humedad fue superior al 10%. ¿Era apto para ser procesado por HPGR? Ese fue también el tema de discusión en la prueba;

Todos los parámetros de procesamiento e índices técnicos de HPGR utilizados para procesar el mineral de hierro de Indonesia.

Comprobar el estado microscópico de los productos finales de HPGR.

GM52-14 Máquina de arrastre de rodillos rectificadores de alta presión;

Serie de pantalla estándar de φ200 mm;

equilibrio electrónico JA5102;

Secador tipo 101-1T;

báscula de plataforma de 500 kg;

Trituradora de martillos a pequeña escala para senderos;

Microscopio electrónico.

Diámetro del rollo: φ520 mm

Ancho del rollo: 140 mm

Velocidad de rotación del rollo: 9-15rpm

Presión de prueba: 10Mpa

Espacio original entre rollos: 3 mm.

Dos tipos de minerales: contenido de humedad 3,8% y 11%. HPGR procesó dos tipos de minerales por separado. Los productos finales fueron tortas de material en escamas de ambos tipos de material con diferentes tamaños. No había material de poder;

Con respecto a estos productos finales en escamas, no hubo grandes diferencias entre el mineral con alto contenido de humedad y el mineral con menor contenido de humedad, sin importar el tamaño o la forma. La anchura de las escamas era de aproximadamente 50 mm y el espesor era inferior a 12 mm. mientras que hubo diferencias entre compacidad y dureza. Las escamas con menor humedad eran más duras y compactas, en comparación con el material con mayor humedad. Ambos copos eran duros y difíciles de triturar con los dedos.

El tamaño del mineral era muy fino después de que las partículas de escamas fueran trituradas por una trituradora de martillos de pequeña escala. Su tamaño fue el siguiente después de la selección:

☆ tamaño de partícula ≤1 mm aproximadamente 84%

☆ tamaño de partícula ≤2 mm aproximadamente 7%

☆ tamaño de partícula >3 mm <5 mm aproximadamente 9%

Se encontraron microfisuras dentro de productos minerales procesados por rodillos trituradores de alta presión bajo el microscopio de alta potencia, excepto los cambios macroscópicos obvios.

Los minerales de diferentes tamaños se descargaron en forma de escamas después de ser procesados por HPGR. Por lo general, los pasteles en hojuelas se rompían fácilmente. Sin embargo, este mineral de hierro de Indonesia era mucho más duro. Analizamos preliminarmente que había objetos viscosos dentro de los minerales ya que no probamos la composición de los minerales.

La prueba de que los minerales de Indonesia con más del 10% de humedad fueron procesados por una máquina de rodillos trituradores de alta presión se cumplió sin importar el tamaño, la capacidad o la adaptabilidad del equipo HPRG. Por lo tanto, con respecto al problema del contenido de humedad del alimento HPGR, no podemos agruparlo bajo un solo encabezado. Será mejor que lleguemos a una conclusión tras la prueba basándonos en los diferentes materiales. Por lo tanto, los materiales con alto contenido de humedad podrían procesarse sin un costoso proceso en seco, lo que podría mejorar enormemente la capacidad y ahorrar un enorme capital de producción.

La matriz de mineral de hierro se disocia incluso en polvo después del procesamiento mediante un rodillo triturador de alta presión. Los minerales con alto grado de hierro se convirtieron en partículas finas. Algunas partículas mostraron muchas microfisuras interiores después de la prueba.

(a) La prueba demostró que era correcto seleccionar HPRG como equipo de trituración secundario para el mineral de hierro especial de Indonesia. El usuario debe obtener enormes beneficios económicos y sociales;

(b) El rodillo abrasivo de alta presión puede procesar materiales con un contenido de humedad superior al 10%. Pero sería mejor tomar una decisión después de realizar pruebas con diferentes materiales.

(c) No se puede confirmar la mejor fecha de procesamiento del mineral de hierro debido a que hay menos material en la prueba. Sin embargo, se demostró que el rodillo triturador de alta presión era completamente adecuado para procesar mineral de hierro.

(d) El mineral de hierro procesado por HPGR tenía microfisuras en su interior, lo que podría mejorar la productividad del trabajo siguiente y reducir el consumo de energía de manera efectiva.

Agente oficial de zy Mining en Rusia.

Introduzca aquí.

Add: Zona industrial de Luoxin, ciudad de Luoyang, provincia de Henan, República Popular China

Tel: +86-379-67313306

E-mail: gloria@zyksjx.com