-

Продукты

-

Применение

Переработка золы конвертерной пыли с использованием брикетировочной машины высокого давления представляет собой специализированный процесс, направленный на преобразование мелкой, часто проблемной, пыли в более пригодный к использованию и экологически чистый материал.

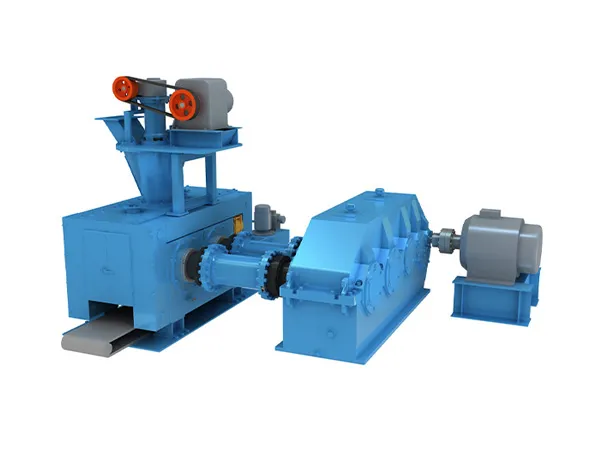

Как мы установили, основная функция брикетировочной машины высокого давления заключается в сжатии подготовленной смеси в твердые, формованные брикеты. Вот пошаговая разбивка процесса, происходящего внутри машины:

Подача/бункер:

Подача материала: предварительно обработанная смесь золы и пыли конвертера, которая включает пыль, возможно, связующие вещества, флюсы и отрегулированную влажность, подается в бункер или вход машины.

Управляемый поток: конструкция бункера и любые встроенные питатели (шнековые питатели, вибрационные питатели) обеспечивают постоянный и дозированный поток материала в зону брикетирования. Этот контроль имеет решающее значение для равномерного формирования брикетов.

Предварительное сжатие (опционально):

Зона предварительного уплотнения: некоторые машины имеют зону предварительного сжатия, часто использующую шнек или другой механизм для легкого уплотнения материала перед тем, как он достигнет основной зоны сжатия. Это помогает удалить воздух и подготовить материал для этапа высокого давления.

Преимущества: этот шаг может улучшить плотность брикета и уменьшить количество материала, который может быть вытолкнут с боков во время основного сжатия.

Зона сжатия:

Вращающиеся в противоположных направлениях ролики: сердце машины состоит из двух (иногда и более) мощных, вращающихся в противоположных направлениях роликов. Эти ролики имеют точно обработанные карманы (или гнезда для шариков) на своих поверхностях.

Подача материала: по мере вращения роликов материал из бункера втягивается в пространство между ними.

Нарастание давления: по мере того, как материал продвигается дальше между роликами, сходящаяся форма карманов заставляет материал подвергаться все большему давлению. Это давление уплотняет мелкие частицы пыли вместе, создавая сплошной брикет.

Формование и придание формы: форма и размер карманов определяют окончательную форму и размер сформированных брикетов.

Пиковое давление: наибольшее сжатие происходит, когда два кармана роликов выровнены прямо напротив друг друга. На этом этапе оказывается максимальное давление, что приводит к образованию наиболее плотного и прочного брикета.

Механическое сцепление и склеивание: высокое давление заставляет частицы пыли механически сцепляться. Если присутствуют связующие вещества, они также активируются на этом этапе, еще больше связывая частицы вместе.

Выпуск и выброс:

Разделение роликов: по мере того, как ролики продолжают вращаться, карманы начинают разделяться, снимая давление на брикет.

Выпуск брикета: затем сформированный брикет высвобождается из кармана ролика. Некоторые машины имеют механические или пневматические механизмы выброса, обеспечивающие надлежащее удаление брикетов.

Выгрузка: брикеты выпадают из разгрузочного желоба машины.

Компоненты машины:

Прочная рама: машина имеет прочную раму, выдерживающую высокие усилия, прилагаемые в процессе брикетирования.

Корпуса и подшипники роликов: ролики установлены на прочных корпусах и подшипниках для обеспечения точного выравнивания и плавного вращения под высоким давлением.

Система привода: для привода роликов используется мощный двигатель и система редуктора. Система привода должна обеспечивать крутящий момент, необходимый для сжатия материала.

Гидравлическая или механическая регулировка давления: большинство машин имеют гидравлические или механические системы, которые позволяют регулировать давление, прилагаемое роликами. Это необходимо для точной настройки машины для различных типов сочетаний пыли и связующего.

Функции безопасности: блокировки, аварийные остановки и ограждения предусмотрены для безопасности оператора.

Система смазки: автоматические или ручные системы смазки обеспечивают надлежащую смазку критических частей машины для снижения износа и поддержания плавной работы.

Система охлаждения (опционально): для операций с очень высокой пропускной способностью может потребоваться система охлаждения роликов и других деталей.

Конструкция профиля ролика: Форма, размер и глубина карманов на роликах имеют решающее значение для формы и качества брикета. Могут использоваться различные профили роликов в зависимости от желаемого результата и обрабатываемого материала.

Управление потоком материала: Равномерный и постоянный поток материала имеет важное значение для обеспечения постоянного производства брикетов.

Настройки давления: Давление, оказываемое роликами, необходимо точно контролировать, чтобы обеспечить хорошую плотность и прочность брикета без повреждения роликов или машины.

Управление температурой: Контроль температуры может быть необходим для поддержания реактивности связующего и предотвращения перегрева.

Защита от износа: Машина подвержена истиранию и износу от материала и высоких усилий. Для деталей, подверженных износу, часто используются износостойкие материалы и покрытия.

Чистка и техническое обслуживание: Регулярная чистка и техническое обслуживание имеют решающее значение для предотвращения накопления материала, обеспечения эффективной работы и продления срока службы машины.

Процесс обработки в брикетировочной машине высокого давления включает:

Контролируемая подача: подготовленная пылевая смесь поступает в машину.

Дополнительное предварительное сжатие: может иметь место предварительное уплотнение.

Сжатие под высоким давлением: материал сжимается между вращающимися в противоположных направлениях роликами с карманными профилями.

Формирование брикета: высокое давление заставляет пыль принимать твердую форму, активируя связующие вещества, если они присутствуют.

Выпуск и выброс: сформированные брикеты высвобождаются и выгружаются из машины.

Брикетировочная машина высокого давления представляет собой сложную часть оборудования, требующую точной конструкции и эксплуатации для эффективного преобразования мелкой, порошкообразной золы конвертерной пыли в твердые, пригодные для использования брикеты. Процесс внутри машины включает контролируемый поток материала, высокие силы сжатия и тщательное управление ключевыми параметрами для производства качественного конечного продукта.

Официальный агент ZY Mining в России.

Пожалуйста, введите здесь.

Add: Промышленная зона Луоксин, город Лоян, провинция Хэнань, КНР.

Tel: +86-379-67313306

E-mail: gloria@zyksjx.com