-

Продукты

-

Применение

Шлифовальные валки высокого давления широко популяризируются и применяются в металлургической и горнодобывающей промышленности в промышленно развитых странах мира. Однако его применение в нашей стране пока находится в зачаточном состоянии. В этой статье кратко представлены структура и принцип работы измельчающих валков высокого давления, их преимущества, такие как высокая эффективность, энергосбережение и защита окружающей среды, а также обширные исследования измельчения железной руды.

Внедрение измельчающих валков высокого давления (HPGR)

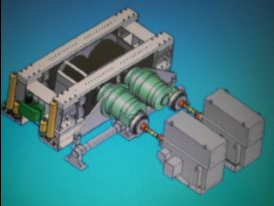

Шлифовальные валки высокого давления — это современное шлифовальное оборудование, разработанное немецкими учеными в 1980-х годах. Вскоре он стал популяризирован в США, Германии, России, Бразилии, Чили, Австралии и других развитых промышленных странах благодаря простой конструкции, высокой эффективности производства, защите окружающей среды, энергосбережению и передовому принципу работы. В нашей стране внедрена технология производства HPGR немецкой компании KHD. Впервые он был применен при измельчении цементного клинкера, что дало очевидные результаты. Итак, машина получила широкое распространение и применение. На рисунке 1 показан основной корпус HPGR отечественного производства.

После более чем двадцати лет производственной практики и изучения внедренных технологий, шлифовальные валки высокого давления сформировали серию продуктов и стали применяться на национальных крупных и средних цементных предприятиях для измельчения цементного клинкера. Доказано, что РВД отечественного производства после многолетней производственной практики могут полностью заменить импортные. В металлургической промышленности мелющие валки высокого давления в последние годы успешно используются при производстве окатышей для измельчения тонкоизмельченного железа на аглофабриках, что также дает очень хорошие результаты. Однако успешных примеров использования отечественных валков высокого давления для измельчения металлической руды на участке разделения минералов пока нет.

(1)Механизм

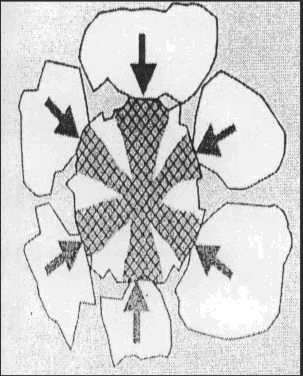

Шлифовальный валок высокого давления сконструирован по принципу разрушения частиц под действием огромного давления. Давление осуществляется парой вращающихся в противоположных направлениях валков одинакового диаметра и скорости вращения. Один зафиксирован, а другой может слегка смещаться вперед и назад. Давление воздействует на опоры подшипников на обоих концах плавающего ролика через цилиндр высокого давления. Во время работы HPGR материалы попадают в полость дробления под действием силы тяжести из бункера колонны материала, а затем захватываются двумя вращающимися в противоположных направлениях валками, которые принудительно направляются в полость уплотнения. Благодаря уменьшению зазора между двумя валками увеличивается сила сжатия. Частицы материала сжимаются непосредственно поверхностями валков, а также другими частицами, в результате чего частицы материала уплотняются и предварительно измельчаются. Когда валки поворачиваются к горизонтальной центральной линии, давление достигает максимального значения. Частицы измельчаются в разной степени. При вращении валков материалы выгружаются в виде таблеток. На рисунке 3 показан процесс измельчения материала между валками.

(2)Структура HPGR

Ниже приводится состав HPGR. Подающее устройство установлено на стойке рамы. Прижимные ролики установлены на станине стойки, опирающейся на подшипники. Каждый валок имеет независимую систему привода. Энергия подается на обжимающие валки через универсальную муфту, предохранительную муфту и планетарный редуктор. Система центральной смазки подает смазочное масло и смазку ко всем подшипникам. HPGR использует интеллектуальное управление ПЛК, разработанное с управлением полем, управлением центральной камерой управления, ручным управлением и автоматическим управлением, автоматически отслеживая все рабочие процедуры и даты работы машины через центральную камеру управления.

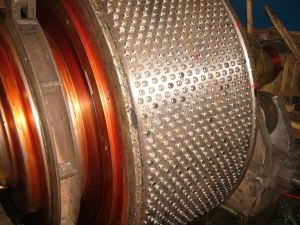

Изнашиваемыми деталями HPGR являются в основном шины с шипами вокруг сжимающих роликов. Шины изготовлены из износостойкой легированной стали. Шпильки изготовлены из карбида вольфрама.

При работе ВДГР износостойкие характеристики валков зависят от образования самогенного слоя защиты от износа при попадании материалов в зоны между шпильками. Поверхности валков защищены от прямого контакта с рудой.

Таким образом, срок службы шин можно эффективно продлить. Шпильки из карбида вольфрама обладают высокой твердостью и отличной стойкостью к истиранию, но они хрупкие, их легко расколоть или сломать. Следовательно, его поломка или повреждение во время эксплуатации неизбежны. При сборке шпилек и поверхностей качения импортных машин применяется посадка с натягом, что позволяет отремонтировать шпильки в случае их поломки.

(1) По сравнению с оборудованием того же типа, шлифовальные валки высокого давления потребляют меньше энергии из-за своего принципа работы, заключающегося в том, что разрушение между частицами приводит к большему контакту частиц и активному взаимодействию для использования энергии в высоком соотношении. Таким образом, его энергопотребление при разрушении, очевидно, ниже, чем у обычного оборудования для измельчения отдельных частиц или фрезерного оборудования. Согласно отечественной и широкой производственной практике, для большинства руд расход энергии на разрушение составляет 0,8-3 кВтч/т. если на машине установлено дополнительное оборудование, общее потребление энергии при измельчении может снизиться более чем на 40%.

(2) Он может обрабатывать материалы с относительно высокой влажностью. HPGR предполагает, что во время работы сырье может содержать некоторое количество влаги, поэтому было бы лучше сформировать прочный самородный слой износа, чтобы улучшить его рабочее состояние и срок службы поверхностей валков. Например, при измельчении железной руды для брикетирования влажность сырья может достигать 10%. При измельчении железной руды или руды драгоценных металлов рекомендованная иностранцем влажность должна составлять не более 8%.

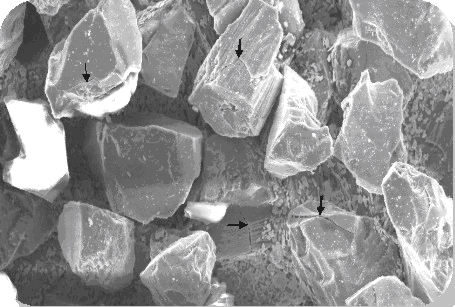

(3)Это может улучшить скорость восстановления, измельчаемость и производительность продуктов в последующем процессе. Судя по рисунку 6, частицы, обработанные методом ВДГР, имеют большое количество микротрещин. Частицы без микротрещин испытывают внутренние напряжения из-за воздействия давления. Таким образом, эти частицы, повторно обработанные на следующем этапе, например, при попадании в шаровую мельницу, можно легко измельчить и левитировать, что значительно улучшает измельчаемость и производительность последующего процесса.

(4)На машине меньше людей и меньше инвестиций в гражданское строительство. HPGR имеет компактную конструкцию, меньший вес, небольшие габаритные размеры; его измельчение и дробление происходят между двумя валками. Создаваемое статическое давление полностью поглощается стойкой с меньшим усилием на фундамент, даже без него. Таким образом, по сравнению с аналогичными видами шлифовального оборудования, HPGR не требует очень прочного фундамента, что может сэкономить много инвестиций в гражданское строительство.

(5) Машина имеет меньшую вибрацию, низкий уровень шума и меньше пыли. Во время работы шлифование опирается на статическое давление. При измельчении материалы находятся в закрытой полости между валками и подающим устройством. Таким образом, нет никаких явлений удара и явления разбрызгивания материала. Именно поэтому меньше вибраций, шумов и пыли.

(6)Его рабочий коэффициент высок, до более чем 95%. HPGR использует усовершенствованную систему автоматического контроля и автоматического контроля для мониторинга и контроля основных показателей, таких как температура, зазор между валками, давление, объем подачи и мощность, что может гарантировать нормальную работу основной рамы. Между тем, хорошая антиабразивность материала валков и усовершенствованная поверхность валков могут значительно продлить эффективное время работы.

(7)Изнашиваемые детали могут работать дольше. Изнашивающимися частями машины являются шины на валках. Самородный слой износа может защитить поверхность валков от контакта или удара с рудой. Истирание в основном происходит на шпильках из карбида вольфрама, что позволяет значительно продлить срок службы поверхности валков. Более того, если шпильки из карбида вольфрама сломаны частично, сломанные детали можно отремонтировать и заменить. В этом случае срок службы поверхности валков может достигать 10 000-20 000 часов. Боковая пластина в нижней части колонны материала изготовлена из нового композитного материала, и срок ее службы может составлять более одного года. Тарелка имеет небольшой объем, всего несколько килограммов, и ее также легко заменить.

Шлифовальные валки высокого давления широко используются в нашей стране уже более двадцати лет с тех пор, как технология их изготовления была завезена из Германии. Его применение в промышленности строительных материалов является наиболее успешным и распространенным, а уровень локализации является наиболее высоким. Так сказать, все отечественные крупные и средние цементные компании оснащены самодельными мельницами высокого давления и добились очень хороших экономических и социальных выгод. В начале 20 века ВДВД начали использовать в металлургической промышленности. Завод по производству окатышей Wuhan Iron and Steel Corp. в Чэнчао представил установку мелющих валков высокого давления от KHD Humboldt Wedag International AG для использования в подаче измельченных железорудных окатышей, что также дало очень хорошие результаты. Завод по производству окатышей Liuzhou Iron and Steel Company, завод по производству окатышей Kunming Iron and Steel Holding Corporation, аглозавод Handan Iron and Steel group Corporation и аглозавод Shagang Group Corporation были последовательно внедрены HPGR с различными моделями и дорогой ценой для использования при измельчении железной руды. В 2003 году компания Hangzhou Iron and Steel Group обратилась к Citic Heavy Industries Corporation с просьбой о сотрудничестве в исследовании и разработке мельниц высокого давления, используемых при измельчении железной руды, чтобы сэкономить иностранную валюту для страны. После более чем года испытаний и исследований в 2005 году наконец-то был успешно выпущен первый отечественный ВВД, используемый в металлургической промышленности. После многолетней производственной практики его технические характеристики достигли уровня импортного оборудования.

В настоящее время самодельные HPGR успешно используются на отечественных аглофабриках, таких как аглофабрика Lengshuijiang, завод по производству окатышей Tianjin Rongcheng Iron and Steel и аглофабрика Shougang Changzhi Iron and Steel Corporation. Применение HPGR в горнодобывающей промышленности началось в 2004 году. Первопроходцем в этой области была компания Magang Group Nanshan Mine Company Аошанский горнодобывающий завод представил первый HPGR для использования при измельчении железной руды от немецкой компании Köppern. С момента запуска в производство в 2006 году качество продукции, производительность и стоимость были достигнуты хорошие результаты благодаря ее хорошим функциям и свойствам. Затем были построены многие заводы по переработке полезных ископаемых, такие как завод по переработке минерального сырья Shanxi Jinduicheng Molybdenum Group Baihualing, завод по переработке железа Sijiaying Mine Company, завод по переработке золотой руды Shandong Gold Group на острове Саншань, завод по переработке железа Magang Heshangqiao, горнорудный завод Huoqiu Zhangzhuang и так далее. одна за другой были представлены различные модели измельчающих валков высокого давления из Германии, что также привело к притоку большого количества национальной валюты к иностранцам. Между тем, это также пробудило энтузиазм национальных производителей к исследованию и использованию отечественных HPGR, используемых в переработке полезных ископаемых. Мы считаем, что в ближайшем будущем отечественные шлифовальные валки высокого давления будут все чаще применяться в горнодобывающей промышленности.

Наша компания начала исследования и разработки ВДГР, применяемых при дроблении руды, в 2008 году и изготовила для испытаний установку ВДГР ГМ52-14. Мы провели множество испытаний на обогатительных предприятиях, таких как Обогатительная фабрика Shougang Tonggang Group, Индонезийская обогатительная фабрика и Обогатительная фабрика Хэнань Донгда, обеспечив надежную техническую базу для выбора модели, составления технологического процесса производства и проектирования продукции.

Ниже мы просто возьмем в качестве примера измельчение железной руды в Индонезии, чтобы представить тест на измельчение:

По разрешению индонезийской горнодобывающей компании мы провели испытания по переработке железной руды из их рудника с помощью измельчающих валков высокого давления.

А. Размер руды

Железная руда, добываемая на руднике в Индонезии, отличалась от 20 до 150 мм. Содержание железа и состав руды не были ясны. Руда была доставлена в нашу компанию по воздуху.

Б. Влажность железной руды

Перед поставкой содержание влаги составляло около 11%. Из-за международной экспресс-доставки, таможенного оформления, проверки и других утомительных процедур доставка руды из Индонезии к нам заняла около месяца. Кроме того, из-за континентального климата влажность руд после поступления на наше предприятие по результатам испытаний составила всего 3,8%.

C. Твердость железной руды

Твердость доставленной руды была разной. У этих мягких пород коэффициент прочности Протодьяконова составлял всего 4 к 6, и они легко дробились ручным молотком. Для твердых это были сорта от 13 до 17, которые дробились по-разному.

А. Влажность руды

Чтобы восстановить влажность индонезийской руды, мы помещали руду с влажностью 3,8% в воду на десять дней (см. Рисунок 2). Тогда ее влажность по тесту составила 11%, что было почти таким же, как и у исходной руды до поставки. Это обеспечит надежность теста.

Б. Размеры руды

Согласно технологическому процессу Индонезии, размер подачи для HPGR должен составлять 30-40 мм. Итак, руды дробились с учетом вышеуказанных требований с малоизмельченными заполнителями.

В тесте влажность руд имела два типа: самую низкую 3,8% и самую высокую 11%. Для этого испытания потребовалось 60 кг руды. При этом 20 кг составляли руды с влажностью 3,8%, а 40 кг - с влажностью 11%.

Частицы, обработанные HPGR, классифицируются по размеру, чтобы увидеть результат измельчения.

Исследование результатов измельчения железной руды Индонезии, переработанной HPGR за один раз, и применения оборудования;

Макс. влажность материалов, обрабатываемых HPGR, должна быть ниже 10% в стране и за рубежом. Что касается железной руды Индонезии, ее влажность превышала 10%. Подходит ли он для обработки HPGR? Это также была тема для обсуждения в тесте;

Все параметры обработки и технические показатели HPGR, используемые для переработки железной руды Индонезии.

Проверьте микроскопическое состояние конечной продукции HPGR.

GM52-14 Машина для измельчения валков высокого давления;

Серия стандартных экранов диаметром φ200 мм;

электронные весы JA5102;

сушилка типа 101-1Т;

платформенные весы 500 кг;

Малая молотковая дробилка для прицепов;

Электронный микроскоп.

Диаметр рулона: φ520 мм

Ширина рулона: 140 мм

Скорость вращения рулона: 9-15 об/мин.

Испытательное давление: 10 МПа

Исходный зазор между рулонами: 3 мм.

Два вида руд: влажностью 3,8% и 11%. Два вида руд перерабатывались отдельно с помощью HPGR. Конечным продуктом была лепешка из обоих видов материала разного размера. Не было силового материала;

Что касается этих чешуйчатых конечных продуктов, то не было больших различий между рудой с высоким содержанием влаги и рудой с меньшей влажностью, независимо от размера и формы. Ширина чешуек составляла около 50 мм, толщина – менее 12 мм. при этом существовали различия между компактностью и твердостью. Чешуйки с меньшей влажностью были более твердыми и компактными по сравнению с материалом с высокой влажностью. Оба хлопья были твердыми, и их было трудно раздавить пальцем.

Размер руды был очень мелким после того, как чешуйчатые частицы были измельчены небольшой молотковой дробилкой. После просмотра его размер был следующим:

☆размер частиц ≤1 мм около 84%

☆размер частиц ≤2 мм около 7%

☆Размер частиц >3 мм<5 мм около 9%

Микротрещины были обнаружены внутри рудных продуктов, обработанных валками высокого давления под мощным микроскопом, за исключением очевидных макроскопических изменений.

Руды разного размера после обработки HPGR выгружались в виде чешуек. Обычно лепешки легко распадались. Однако эта индонезийская железная руда была очень твердой. Мы предварительно проанализировали наличие внутри руд вязких объектов, так как не проверяли состав руд.

Тест на то, что индонезийские руды с влажностью более 10 % обрабатывались на мельнице высокого давления, был удовлетворен независимо от размера, мощности или адаптируемости оборудования HPRG. Поэтому, что касается проблемы содержания влаги в корме HPGR, мы не могли свалить ее в одну кучу. Нам лучше сделать вывод после испытаний на основе различных материалов. Таким образом, материалы с высоким содержанием влаги можно обрабатывать без дорогостоящего сухого процесса, что может значительно повысить производительность и сэкономить огромный производственный капитал.

Матрица железной руды диссоциировалась даже в порошок после обработки вальцами высокого давления. Руды с высоким содержанием железа превратились в мелкие частицы. После испытания некоторые частицы имели большое количество внутренних микротрещин.

(a) Испытания подтвердили правильность выбора HPRG в качестве оборудования для вторичного дробления специальной индонезийской железной руды. Пользователь должен получить огромные экономические и социальные выгоды;

(б) Шлифовальные валки высокого давления могут обрабатывать материалы с содержанием влаги более 10%. Но лучше было бы принять решение после испытаний различных материалов.

(c) Лучшая дата переработки железной руды не может быть подтверждена из-за меньшего количества материала в тесте. Однако было доказано, что измельчающие валки высокого давления полностью пригодны для переработки железной руды.

(d) Железная руда, переработанная методом HPGR, имела внутри микротрещины, что могло повысить производительность последующей работы и эффективно снизить энергопотребление.

Официальный агент ZY Mining в России.

Пожалуйста, введите здесь.

Add: Промышленная зона Луоксин, город Лоян, провинция Хэнань, КНР.

Tel: +86-379-67313306

E-mail: gloria@zyksjx.com